Семинар организован ООО «Абразив Эксперт», ТМ WeldExpert, совместно с широко известным производителем промышленных роботов и станков ЧПУ компанией FANUC и производителем высокотехнологичного сварочного оборудования EWM Hightec Welding. На повестке — доклады о технологиях роботизации в целом и примеры применения в разных отраслях промышленности, в фокусе внимания — роботизация сварочных процессов и эффективность применения. Гости мероприятия — представители крупных промышленных предприятий Калининграда и других регионов России.

С чего все начиналось?

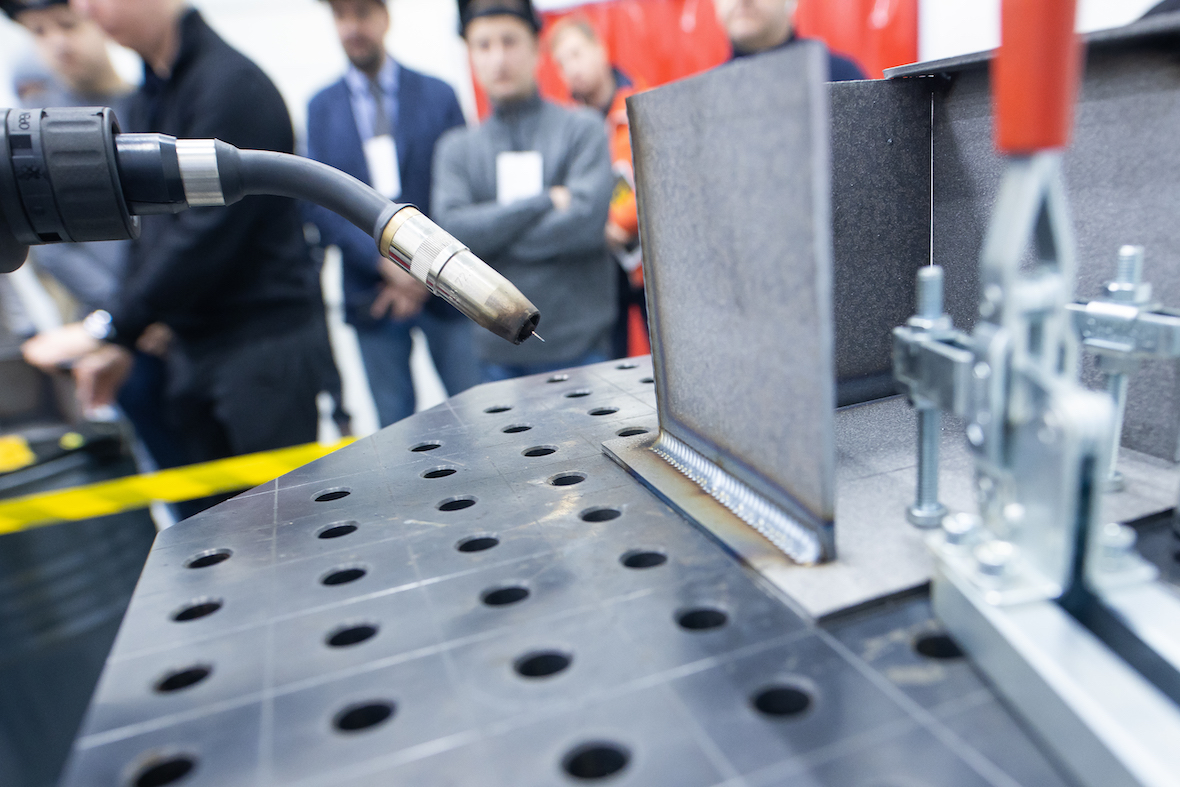

«Компания WeldExpert была образована в Калининграде и уже более 10 лет работает в сварочной отрасли страны. Мы работаем с ключевыми производителями промышленного сварочного оборудования и не только поставляем его, но и занимаемся обучением и разработкой технологических решений под задачи заказчика, а также обеспечиваем полный цикл сервисной поддержки. Поэтому первые шаги в роботизации решено было сделать именно в сварке. У специалистов компании есть большой опыт автоматизации сварочных процессов, и мы понимаем, как осваивать новое. Первым делом мы приобрели робота, манипулятор и полностью оснастили роботизированную сварочную ячейку в своем демозале, — рассказывает генеральный директор ООО «Абразив Эксперт», ТМ WeldExpert Михаил Калинин. — Наши специалисты прошли обучение в компании FANUC и более полугода скрупулезно изучали все особенности написания управляющих программ и технические параметры роботов, чтобы обеспечить качественную интеграцию и техническую поддержку будущим заказчикам. Потому что просто купить «умную машину» недостаточно — сейчас мы компетентны предложить заводам готовые решения в роботизации под ключ.

Взаимодействие с WeldExpert состоит из следующих этапов:

- Выбор изделия или процесса для роботизации

- Подготовка технического задания

- Анализ данных

- Создание 3D-модели

- Подбор необходимого оборудования

- Предварительный расчёт

- Расчёт эффективности внедрения

- Тестовые пробы на своём оборудовании

- Заключение договора на роботизацию

- Изготовление роботизированной ячейки

- Монтаж и запуск на площадке заказчика

- Обучение персонала

- Техническая и технологическая поддержка

Объем потребления промышленных роботов в России в 2020 году составил более 3 тысяч штук. Применяются они во всех отраслях: от металлообработки до легкой промышленности — при перегрузке, паллетировании, укладке, упаковке и на таких сложных процессах, как сборка и сварка. Пандемия только увеличила рост спроса на автоматизацию и роботизацию: открылись новые возможности для новых решений, которые позволяют не только не останавливать производство, но и уйти от ручного труда, констатируют в корпорации FANUC.

«При сварке вручную и при сварке роботом технология остается неизменной. Робот начинает обгонять человека в процессе перехода с одного изделия на другое: он не устает, не ходит на обед, может работать в ночную смену. Тогда мы говорим об опережении в сварочных процессах», — объясняет руководитель направления компании FANUC в России Иван Ухватов.

На чем сэкономить и как окупить?

У любых инвестиций должна быть экономическая целесообразность.

Поэтому в производстве роботы нужны там, где есть серийность изделий и необходимо стабильно высокое качество сварки.

«Мы понимаем, как технически поддержать заказчиков, как воплотить задачи по роботизации и, главное, понимаем, как это правильно посчитать. Реально надо выхватывать точки с большей проходимостью, с большим требованием по качеству и как раз туда ставить роботов в первую очередь, там они окупаются быстрее», — рассказывает Михаил Калинин.

5 факторов экономии в роботизации

- Средний срок службы робота — 23 года

- Эффективность использования рабочего времени без перерывов

- Ликвидация брака

- Ускорение всех производственных процессов и дополнительный контроль

- Возможность работы 24/7

«Мы сейчас готовим проекты по роботизации разных объемов инвестиций и считаем совместно с заказчиками окупаемость. На самом деле, и проект для небольшого промышленного узла, к примеру, с инвестициями в роботизацию до 100 тысяч евро, и проект масштабной роботизации, где бюджеты от 500 тысяч евро, имеют окупаемость от 2 до 5 лет. Есть решения, где роботизация окупается за первые полгода, но берем средний показатель при расчетах.

В планах WE несколько проектов по роботизации уже в этом году. Мы не торопимся, так как качественная интеграция включает не только отгрузку оборудования со склада. Для нас важно, чтобы роботы работали и делали компании эффективнее», — подводит итог Михаил.

Группа WELDEXPERT

г. Калининград, ул. Дзержинского, 136а